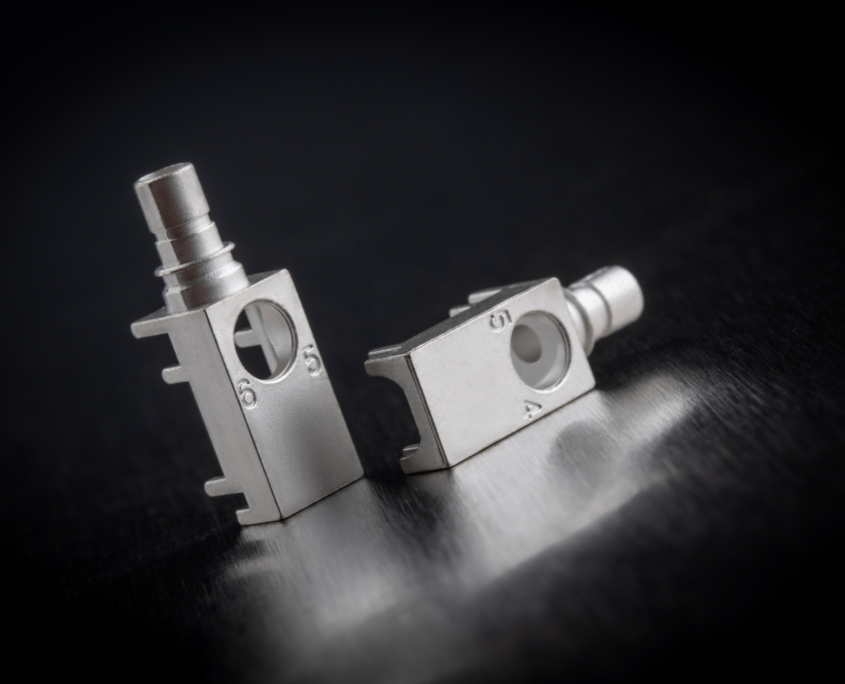

Filigran und ökologischer: Föhls Heißkanaltechnologie für Zinkdruckguss ermöglicht neue Geometrien bei weniger Energie- und Materialverbrauch

5. Oktober 2021 – Föhl, der baden-württembergische Spezialist für Zinkdruckguss, bietet mit seiner Heißkanaltechnologie ein Verfahren für Zinkdruckguss, das wahlweise ohne oder mit stark reduziertem Angusssystem auskommt. Im Ergebnis bedeutet das eine Reduzierung der Porosität, eine Verdoppelung der Ausbringung zum herkömmlichen Gießen auf gleicher Maschinengröße sowie die Möglichkeit neuer Geometrien, die konventionell nicht umzusetzen sind. So sind mit dieser Technologie neue Formen mit Wandungen von lediglich 0,3 mm und einem Teilegewicht von unter 2 Gramm gießbar.

Kein Anguss – mehr Output

Im Heißkanalverfahren wird die Schmelze durch die Heißkanaldüse direkt in die Kavität eingespeist. Entsprechend werden Zinkdruckgussteile ohne oder mit stark verkleinertem Anguss gegossen. So sind nicht nur komplexere Formen möglich. Dank Verwendung mehrerer Heißkanaldüsen für ein Bauteil erhöht sich die Materialmenge, die in der gleichen Zeit in das Formnest eingebracht wird. Das unterstützt ein homogenes Abkühlen des gegossenen Produktes und vermeidet Schwindungslunker oder Spannungen. Gleichzeitig reduzieren sich Lufteinschlüsse im Produkt durch den Wegfall des Gießlaufs deutlich. Auch bei sehr geringen Wandstärken ab 0,3 mm liegen so nur noch minimale Porenanteile von rund 2,3 % vor. Entsprechend ist ein entscheidender Vorteil der Heißkanaltechnologie die höhere Qualität der Bauteile durch weniger Lufteinschlüsse bei einer hohen Dichte von > 650 g/cm3.

Die Positionierung der Heißkanaldüse direkt auf dem Bauteil erlaubt eine punktuelle Einspeisung des Materials. So werden, wie beim Punktanguss, während des Kunststoffspritzgießens die Fließwege im Werkzeug gleichmäßig und kurz gehalten. Jetzt können auch runde Gussteile sehr gut realisiert werden, da keine Abflachung für einen Anschnitt des Angussverteilersystems benötigt wird. Die Distanzen für den Materialweg in der Kavität – insbesondere zum Mittelpunkt des Bauteils – sind kurz. So entspricht der Materialfluss im formgebenden Bereich nicht mehr dem Durchmesser des erstellten Produktes, sondern dem Radius. Der Wegfall des Angussverteilersystems schafft Platz für zusätzliche Kavitäten auf der Maschine.

Die Entwicklung einer neuen Heißkanaldüse war die Grundlage zum angusslosen Gießen. Dabei wurde Föhl durch die Ferrofacta GmbH aus Allendorf in Hessen unterstützt.

Weitere Infos unter foehl.de.

Ansprechpartner für Journalist*innen ist die Düsseldorfer PR-Agentur PR KONSTANT: Nadine Konstanty • nadine(at)konstant.de • +49 211 73063360

Folgende Pressebilder werden ausschließlich für eine nichtkommerzielle Nutzung im Rahmen einer redaktionellen Berichterstattung mit Nennung von Föhl zur Verfügung gestellt. Nur für diesen Zweck dürfen die Bilder ohne weitere Absprache Verwendung finden.