Die steigenden Anforderungen an leistungsstarke Lithium-Ionen-Batterien verlangen nach Weiterentwicklung und modernsten Testverfahren. Die Orion Engineered Carbons GmbH, ein führendes Unternehmen im Bereich Spezialchemie, hat an seinem Innovationsstandort in Köln ein neues Testzentrum aufgebaut, um maßgeschneiderte Produkt- und Prozessentwicklungen für Ruß-Anwendungen in Batterien zu beschleunigen. Als ein weltweit führender Anbieter produziert das Unternehmen hochreines, leitfähiges Acetylen Black, das die Effizienz von Lithium-Ionen-Akkus durch eine bessere elektrische Leitfähigkeit und längere Lebensdauer maßgeblich erhöht.

Im Battery Innovation Center kommt ein zukunftssicheres Batterietestsystem zum Einsatz, das unter der Verantwortung von Dr. Dietmar Jansen, Chemist Energy Systems bei Orion, in enger Zusammenarbeit mit den Technologiepartnern Digatron und Voltavision entstand.

Mit gebündelter Expertise zum Hightech-Testlabor

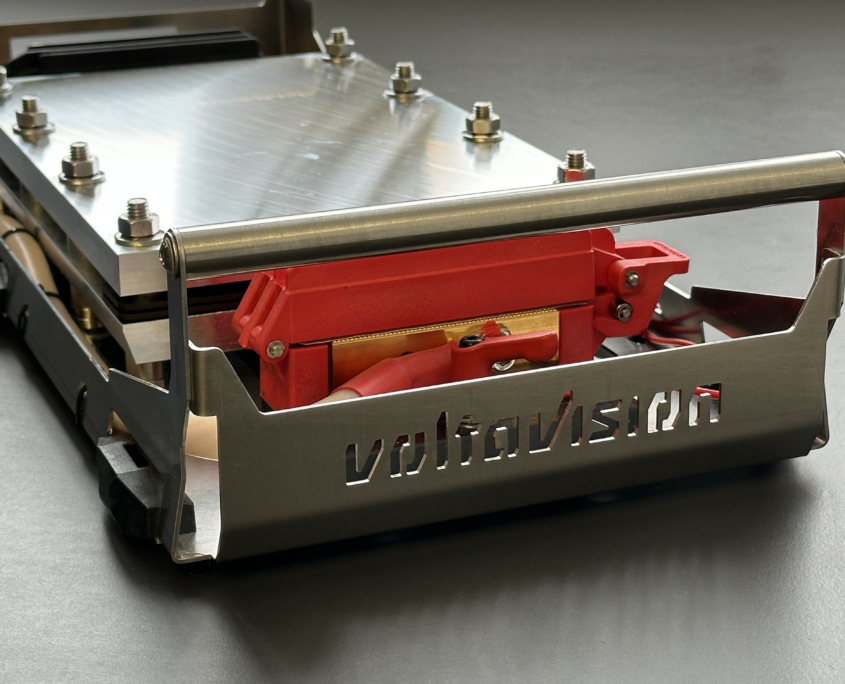

Gemeinsam mit Digatron, Weltmarktführer für Testsysteme, und Voltavision, Betreiber und Entwickler von Batterieprüflaboren, wurde eine hochintegrierte Laborinfrastruktur realisiert. Im Mittelpunkt stehen dabei Digatrons MCT-ME Zelltester inklusive zwei Temperaturkammern, dessen Herzstück ein hochmodernes Zellkontaktiersystem des Bochumer Experten Voltavision ist. So wurden auf Vorschlag von Dr. Dietmar Jansen insgesamt 80 Voltavision ESF-45 als platzsparende Kontaktierlösung für kleinere Pouch-Zellen integriert, die eine effiziente und reproduzierbare Charakterisierung von Batteriezellen ermöglichen.

Komplexe Herausforderungen für vielfältige Tests mit reproduzierbarem Ergebnis

Ziel war der Aufbau eines Testsystems zur elektrochemischen Charakterisierung einer Vielzahl kleiner Pouch-Zellen sowie einzelner größerer Batteriezellen. Die Herausforderung lag in der Kombination unterschiedlicher Anforderungen aus verschiedenen Gewerken. Besonders komplex war die Integration von Batterietestern, Klimaschränken und Kontaktiersystemen zu einer nahtlos funktionierenden Einheit auf engstem Raum.

Dabei war die Kommunikation zwischen Testsystem und Klimaschrank ebenso entscheidend wie die einfache Handhabung im Laborbetrieb. Eine weitere zentrale Anforderung, insbesondere an das Kontaktiersystem, war die Messtechnik für die Durchführung vielfältiger Tests wie Zell- und Halbzellenspannung, Temperatur-, Impedanz- und Widerstandsmessung sowie Langzeittests mit besonders hohen Strömen.

Orion entschied sich für das System ESF-45 von Voltavision, das speziell für die anspruchsvollen Testanforderungen modifiziert wurde. Dr. Jansen betont: „Für unsere Tests ist es entscheidend, dass die Schnittstelle zwischen Batterie und System konstant funktioniert – auch über Wochen und Monate. Das System von Voltavision ermöglicht eine komfortable und schnelle Kontaktierung der Zellen zum Batterietester mit reproduzierbaren Ergebnissen auch nach mehr als 5.000 Zyklen. Hervorzuheben ist, dass die Steckverbindungen oder Kontaktstifte nach zahlreichen Wechseln von Batteriezellen nicht verbiegen, korrodieren oder anderweitig versagen – so wie es leicht bei anderen Lösungen im Laboralltag geschieht.“

Modulares System mit Zellkontaktierung auf neuem Niveau

Als zentrales Element des Gesamtsystems bildet die Digatron-Lösung die technische Basis des Testlabors, auf die die gesamte Peripherie – so auch das Kontaktiersystem ESF-45 von Voltavision – abgestimmt werden musste. Das ESF-45 ermöglicht eine Strombelastbarkeit von bis zu 45 Ampere pro Einschub bei einem möglichen Temperaturbereich von -40 °C bis +80 °C. Speziell für dieses Projekt wurde es auf 5 Ampere pro Einschub bei konstanten 20 °C modifiziert und überzeugt durch seinen modularen Aufbau mit austauschbaren Einschüben. Diese können außerhalb der Klimakammer bestückt werden, was den Testablauf erheblich vereinfacht. Das System ist platzsparend im 19-Zoll-Format aufgebaut und ermöglicht die gleichzeitige Bestückung mit mehreren Pouch-Zellen. Die Kombination von Einschub und Aufspannplatte als feste Einheit gewährleistet eine gleichbleibend hohe Kontaktqualität.

Die werkzeuglose Bedienung, die kabellose Kontaktierung am Prüfling sowie die homogene Temperaturverteilung innerhalb der Kammer tragen zu einer schnellen und effizienten Testung bei.

Dr. Jansen hebt hervor: „Voltavision hat Aspekte in die Planung eingebracht, die ich als Anwender im Vorfeld nicht berücksichtigt oder bedacht hätte – insbesondere bei elektrotechnischen und elektronischen Details. Es wurden Zusammenhänge offengelegt, die sich direkt auf die Qualität der Tests auswirken. So etwa bei der Temperaturmessung auf der Platine: Hier sind Faktoren wie Größe, Lage und Ausrichtung des Messbereichs sowie die exakte Positionierung des Sensors essenziell für verlässliche Ergebnisse. Auch die ideale Anordnung der Stecker auf engstem Raum wurde bis ins kleinste Detail durchdacht.“

Schnelle Umsetzung durch eine partnerschaftliche Zusammenarbeit

Die Zusammenarbeit wurde im Auftrag von Orion als Entwicklungsprojekt zwischen Digatron und Voltavision umgesetzt. Orion nahm die Rolle eines Beraters ein, um die Ergebnisse in Hinblick auf die Zielanwendung zu bewerten. Die Anforderungen und Spezifikationen wurden im engen Schulterschluss zwischen Orion, Digatron und Voltavision definiert. Insbesondere die präzise Abstimmung der einzelnen Systemkomponenten und die technische Expertise aller Partner trugen wesentlich zur erfolgreichen Umsetzung des Projekts bei. Durch die enge Zusammenarbeit der Engineering-Teams konnten die Herausforderungen der Systemintegration effizient gelöst werden. Dabei konnte Voltavision durch seine langjährige Erfahrung als Testdienstleister mit eigenen Batterielaboren und dafür entwickeltes Prüfequipment nicht nur ein perfekt angepasstes Kontaktiersystem liefern, sondern darüber hinaus wichtige Impulse geben. So resümiert Dr. Jansen: „Das System ist genauso geworden, wie ich es mir gewünscht und vorgestellt habe: einfach und intuitiv zu bedienen, auch ohne tiefes technisches Vorwissen. Es funktioniert, ist reproduzierbar und konstant – und das über unsere 80 Kanäle hinweg. Dazu kommt eine hochprofessionelle und gleichzeitig erstaunlich schnelle Umsetzung durch beide Partner, die mit ihrer jeweiligen Expertise ein äußerst komplexes Projekt in kürzester Zeit realisiert haben.“

Und auch Digatron zeigt sich mit der Zusammenarbeit äußerst zufrieden: „Wir hatten noch nie ein Projekt, das so schnell von der ersten Idee bis zur finalen Umsetzung realisiert wurde“, betont Martin Hennebrüder, Projektleiter bei Digatron. „Das spricht für die hohe Professionalität und technische Kompetenz aller Beteiligten.“

Vom Projekt zum Zukunftsmodell für die Batterieforschung

Mit dem neuen Battery Innovation Center in Köln geht Orion einen wichtigen Schritt in Richtung zukunftsweisender Batterieforschung. Die kombinierte Lösung aus Digatron-Test- und Voltavision-Kontaktiersystem unterstützt Orion maßgeblich dabei, Materialien wie leitfähiges Acetylen Black gezielt weiterzuentwickeln und so Batterien für unterschiedliche Anwendungen effizienter und langlebiger zu machen.

Ansprechpartner für Journalisten: Nadine Konstanty • nadine(at)konstant.de

PR KONSTANT ist die PR-Agentur von Voltavision.

Folgende Pressebilder von Voltavision werden für eine Nutzung im Rahmen einer redaktionellen Berichterstattung zur Verfügung gestellt. Nur für diesen Zweck dürfen die Bilder ohne weitere Absprache Verwendung finden.